Создание новых материалов - одно из фронтирных направлений нынешнего этапа научно-технического прогресса, и наш университет ведет исследования на этом направлении. О работах по созданию новых материалов и о том, что новые свойства металлического сплава зависят отнюдь не только от его химического состава мы беседуем с доцентом кафедры физических проблем материаловедения Института ядерной физики и технологий НИЯУ МИФИ, кандидатом технических наук Алексеем Сучковым.

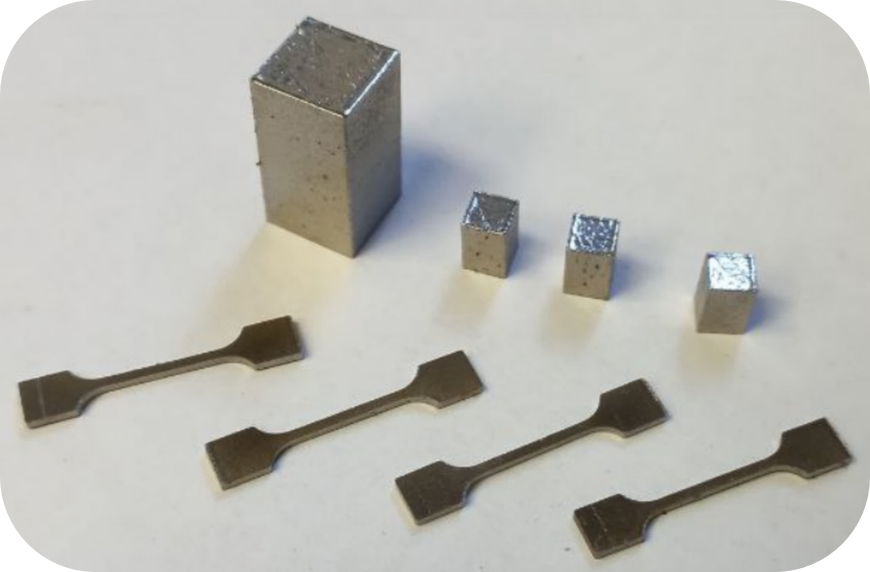

Образцы изделий из объемных аморфных сплавов

Скажите, пожалуйста, какие сейчас у вас в работе научные темы?

Я представляю лабораторию быстрозакаленных материалов кафедры физических проблем материаловедения. Это технологическая лаборатория, уже почти 40 лет занимается разработкой быстрозакаленных материалов. Изначально это были материалы, предназначенные для пайки - высокотемпературные припои в виде лент. Они сейчас широко применяются в самых разных отраслях, в первую очередь в тяжелой промышленности и других областях, связанных с космосом, двигателестроением и т.п., в общем со всем, что летает, плавает, ездит и работает в агрессивных средах. Это изделия, которые работают в экстремальных условиях, например при температурах 1000 градусов и выше, в агрессивных коррозионных средах, под воздействием радиационных полей, и серьезных механических нагрузок. Для таких условий создаются новые материалы, и чтобы эти материалы эксплуатировать, их надо между собой как то соединять. И все это соединение должно успешно функционировать. Вот мы и разрабатываем припои – новые сплавы, необходимые как раз для соединения этих перспективных материалов.

Но припоями вы не ограничились?

С них все начиналось. Мы делали припои в виде аморфных лент, либо порошка. А потом мы пошли немножечко дальше. Ведь припои мы делаем на основе разных металлов - алюминия, никеля, железа, меди. Наша «фишка» - умение их делать на основе титана и циркония. Это активные металлы, которые очень сильно окисляются, с ними тяжело работать, особенно в рамках литейного процесса. Но мы с ними работаем. Даже на основе титана и циркония мы можем делать быстрозакаленные аморфные ленты и сплавы. И дальше мы пошли вперед, занявшись не только припоями, но вообще новыми материалами - поскольку с помощью технологии быстрой закалки получают материалы в уникальном структурном состоянии.

А в чем их уникальность?

Металлы в обычных сплавах имеют кристаллическую структуру, но если охладить расплав с очень большой скоростью, то можно подавить процесс кристаллизации. Знаете, как вода превращается в лед? В переохлажденной воде образуются зародыши кристаллов льда, они начинают расти, в итоге получается поликристаллическая структура материала. У металлов, в принципе, то же самое. Но если достичь высоких скоростей охлаждения, десятков тысяч и даже миллионов градусов в секунду, то можно подавить процесс кристаллизации. И в результате сформируется материал со структурой переохлажденной жидкости, в котором нет кристаллитов. Получается материал относительно гомогенный, изотропный и с уникальными свойствами. Ведь свойства любого материала зависят не только от химического состава, но и от его структуры. В быту оконное стекло имеет аморфную структуру, а мы достигаем подобной структуры у сплавов циркония.

Алексей Сучков

Что нам это может дать?

Берем два материала: один в традиционном кристаллическом состоянии, второй - в аморфном, у них один и тот же состав, но они получены по разным технологиям – и их свойства будут отличаться как у двух абсолютно разных материалов. Предел прочности может отличаться на порядок, например от сотен мегапаскалей может взлететь до нескольких гигапаскалей; упругая деформация взлетает от сотых долей процента до процентов, то есть мы получили очень прочный и упругий материал. Ударная вязкость тоже очень большая. И при этом низкий модуль Юнга. Так как материал гомогенный, и у него отсутствуют границы зерен, отсутствуют гетерогенные включения, он будет обладать и хорошей коррозионной стойкостью. Но есть одно важное ограничение! И связано он с габаритами таких материалов, которые можно получить в аморфном состоянии. Раньше, да и сейчас в основном получали и получают аморфные металлические сплавы в виде лент, проволоки, порошка, тонких покрытий. Но, почему нельзя сделать крупное изделие из этих материалов?

Действительно, почему?

Потому что при заливке металла в изложницу скорость охлаждения от центра слитка до его края будет разная. И если скорость охлаждения ниже критического значения, материал будет кристаллизоваться. А это значит, что есть определенные ограничения по размерам слитков. Было традиционно принято, что можно получать их в миллиметры толщиной. Самые лучшие материалы с точки зрения геометрии, - это сплавы на основе палладия, из них можно делать прутки диаметром несколько сантиметров, но сами понимаете, это очень дорогой материал, который мало где может найти применение. И вот недавно появились новые сплавы на основе циркония, изделия из которых в принципе, могут быть максимально больших размеров – диаметром больше сантиметра (если рассматривать технологию литья). Эти материалы называют объемными аморфными металлическими сплавами. Теоретически у вас есть материал очень легкий, у которого большая удельная прочность, ударная вязкость, упругая деформация несколько процентов, низкий модуль Юнга и при этом высокая коррозионная стойкость. Но есть еще один недостаток. Так как материал имеет метастабильную неравновесную структуру, то при воздействии температуры материал будет переходить в кристаллическое состояние. Поэтому диапазон рабочих температур ограничен. Например, аморфные сплавы на основе циркония будут кристаллизоваться при температурах где-то 350-500 °С. Сплав на основе меди – при температурах в районе 150-200 °С. Есть работы, которые показывают, что аморфные сплавы на основе вольфрама кристаллизуются в районе 1000 °С. Все зависит от состава.

И какой же путь к таким материалам?

У нас есть опыты работы с металлическими порошками. И появилась идея, что с помощью технологии литья мы получаем ленты, дальше эти ленты можем термообрабатывать, размалывать, переводя их в кристаллическое состояние; так как они эвтектического состава и в основном хрупкие по своей природе, они размалываются легко, а потом эти порошки можно сфероидизировать. Есть технология плазменной сфероидизации, мы обрабатываем плазмой порошок, частицы сфероидизируются и получаются такие аморфные шарики. С данной технологией нам помогли коллеги из ИМЕТ РАН. Два года назад мы такую технологию запатентовали. И при сравнении порошка полученного по нашей технологии с порошками, полученными технологией газового распыления (атомизации), наши проявили себя лучше. Но, обращу внимание, что все это мы делали исключительно на сплавах эвтектического состава. Ну а дальше можно использовать технологию 3D-печати этими самыми металлическими сплавами в виде порошка.

В России такая технология есть?

Мы решили ее развивать в МИФИ. Начали с технологий компактирования. Пробовали разные электроимпульсные методы консолидации: технологию искрового плазменного спекания (известное как спарк плазменное спекание) и высоковольтное импульсное компактирование, но «поигравшись» ими, мы все-таки уперлись в некоторый предел и стали двигаться к аддитивным технологиям. В начале пробовали с коллегами из Лазерного Центра МИФИ технологию лазерной наплавки или прямого лазерного выращивания и, получив положительные результаты, постепенно перешли к технологии SLM - селективному лазерному плавлению. Здесь нам помогли коллеги из Сколтеха. С ними мы получили очень хорошие результаты, смогли напечатать много разных образцов с отличными характеристиками.

Из каких материалов?

Мы выбрали самый перспективный, на наш взгляд, материал на основе циркония, из которого можно создавать достаточно крупногабаритные изделия обычным литьем. Мы взяли для работы один сплав, хотя в мире уже есть и другие составы, для нас это не принципиально, так как наше оборудование позволяет нам сделать любые порошки на основе титана и циркония. Ведь основная проблема аддитивных технологий сейчас заключается в том, чтобы найти качественный порошок. С порошками на основе титана и циркония вообще везде беда. Но мы такие порошки можем делать в нашей лаборатории своими силами.

Какие ваши дальнейшие планы?

Мы с коллегами из Сколтеха, я думаю, будем двигаться немного в другом направлении. Мы будем уходить от некоторых «нехороших» элементов в составе сплавов, чтобы материалы стали биосовместимыми и годились, например, для медицинского применения. Европейцы, китайцы, американцы уже давно двигаются в этом направлении. Второе направление развития - это композитные материалы. Идея состоит в том, чтобы получить объемный аморфный металлический сплав, но в виде композита с дисперсными частицами по той же технологии 3D печати.

Эти композиты кому будут нужны?

Это отдельная проблема. Ученые создают новые материалы, а дальше встает вопрос: кому они нужны? Да, мы видим публикации о применении таких материалов, видим, что зарубежные коллеги рекламируют какие-то изделия из них, от клюшек для гольфа до уникальных штучных изделий медицинского применения. Лично я считаю, что перспективным является использование изделий из таких материалов в условиях низких температур, например, Арктики. Основная проблема сверххолодных температур - хладноломкость материалов. При комнатной температуре те же самые стали могут обладать относительно хорошей ударной вязкостью и пластичностью, а при сверхнизких температурах материал может охрупчиваться, и, соответственно, разрушаться при нагрузках. Смею предположить, что если аморфные сплавы поместить в сверххолодные температуры - с ними таких проблем не будет, потому что нет границ зерен и других классических дефектов кристаллического строения и примесям негде адсорбироваться при охлаждении. К сожалению, у нас в России мало кто занимается такими материалами, а если занимаются - в основном сплавами на основе железа. А мы работаем с уникальными сплавами на основе титана и циркония, поэтому надеемся, что в ближайшее время мы найдем все-таки тех, кто ими заинтересуется.

Почему же такие замечательные материалы у нас до сих пор не применяются?

Потому что никто не делает эти материалы, и даже об этом никто особо, может быть, и не думает. А вот на западе, в Китае уже широко их применяют. Даже просто аморфные металлические сплавы применяют в виде тонких пластин, в тех же планшетах, ноутбуках, смартфонах. Другое дело, что за рубежом делают что-то новое, а мы у них просто это покупаем. Если бы мы у себя развивали изготовление оборудования, каких-то интересных радиоустройств и так далее, мы бы может быть тоже начали применять такие сплавы. Но я уверен, что в будущем они найдут применение и у нас в стране.

Пресс-служба НИЯУ МИФИ Константин Фрумкин